12月14日,重质油国家重点实验室成立30周年学术研讨会在中国石油大学(北京)翠宫召开。实验室退休老教师代表、本行业特邀专家学者和实验室师生共300人一起畅谈体会,研讨学术,共庆实验室30岁生日。

中国石油大学(北京)党委书记山红红、中国石油大学(华东)副校长操应长致辞。实验室学术委员会主任曹湘洪院士发来贺信;特邀嘉宾中国科学院化学研究所韩布兴院士,中国石油化工研究院党委书记、院长何盛宝对实验室表示热烈祝贺。学术委员会常务副主任徐春明院士主持学术研讨,北京大学刘忠范院士、中国石化科技部主任谢在库院士分别作了“石墨烯新材料:从科学到工程”“等级孔分子筛催化与分子工程”的报告。12月14日下午和15日,会议还将邀请20余名专家学者为听众展现高水平学术报告,与会科技人员将就行业发展趋势和前瞻性技术问题展开研讨。

三十而立,对一个人具有重要的意义,对一个实验室来说,更是如此。今天,让我们共同回顾重质油国家重点实验室30年来走过的不平凡历程和收获的累累硕果。

初心如磐 回首实验室的诞生

1989年,我国著名的石油炼制专家杨光华教授、林世雄教授等老一辈科学家预见到用足、用好宝贵的石油资源是解决我国能源安全、保障国民经济快速发展的必经之路,针对我国石油资源不足、自产原油偏重的现状,审时度势,高瞻远瞩,适时向国家计委建议,设立以提高我国重质油加工利用技术水平为研究目标的“重质油加工国家重点实验室”,并获得立项建设,成为我国迄今为止唯一以重质油为主要研究对象的国家重点实验室。杨光华教授任首届学术委员会主任,林世雄教授任首届实验室主任。

筑梦前行 砥砺奋进的30年

实验室建设初期,举步维艰,白手起家。参与实验室首创的老前辈和全体师生(王仁安教授、刘耀芳教授等)一道呕心沥血,起早贪黑,开始了紧张而有序的实验室装修、改造和仪器设备的购置和安装调试。为了用好仅有的120万美元世界银行贷款和420万人民币配套建设资金,大家反复论证,充分调研,3年内购置和自制了10多台套必须的仪器和设备,初步具备了进行重质油组成结构分析、分离和催化转化、热转化反应研究的实验条件,从此开启了重质油加工的系统性、创新性研究工作。

1995年,实验室迎来了成立以来第一次大考——接受国家计委、科技部等部门组织的验收,实验室全体成员上下齐心,团结协作,顺利通过国家验收,正式对外开放。

1999年,实验室迎来了第一次国家评估,在高层次领军人才严重短缺的情况下,经过全体老师的共同努力,最终顺利通过,度过了实验室发展的最困难时期。

2002年,为了应对国家对重质油这一能源和资源的紧迫、重大需求,实验室将研究领域向上拓展到重质油成因化学、重质油开采化学,向下拓展到重质油高附加值利用,并将实验室更名为“重质油国家重点实验室”,开创了实验室建设的新局面。此后在2004年、2009年和2014年,实验室以“良好”的成绩顺利通过国家评估。

经过30年的建设与发展,“重质油国家重点实验室”已成为在国内外有着重要影响的高水平的重质油基础性研究平台、人才培养基地和学术交流与国际合作舞台,为解决石油石化这一国家支柱产业的重大急需作出了重要贡献。

“重质油国家重点实验室”已经成为我国重质油基础理论研究、技术开发的重要基地和领跑者,成为我国能源科技领域高端人才的摇篮和国际学术交流的重要平台,成为了产、学、研、用紧密结合的协同创新中心,并在实践中逐步形成了独特的实验室文化。

研究成果 绘实验室恢宏画卷

实验室紧密围绕重质油的高效转化与优化利用,深入开展应用基础研究和关键技术开发,瞄准学科前沿,加强多学科交叉与融合,开展应用基础研究,取得一系列创新性成果;同时,研发了一批重质油领域的关键技术,在满足国家需求方面作出了不可替代的突出贡献。实验室以第一完成单位共获国家技术发明二等奖1项、国家科技进步二等奖4项、教育部自然科学一等奖2项、省部级科技奖励一等奖43项、授权发明专利946项,出版专著12本,发表研究论文5000余篇。代表性研究成果包括:

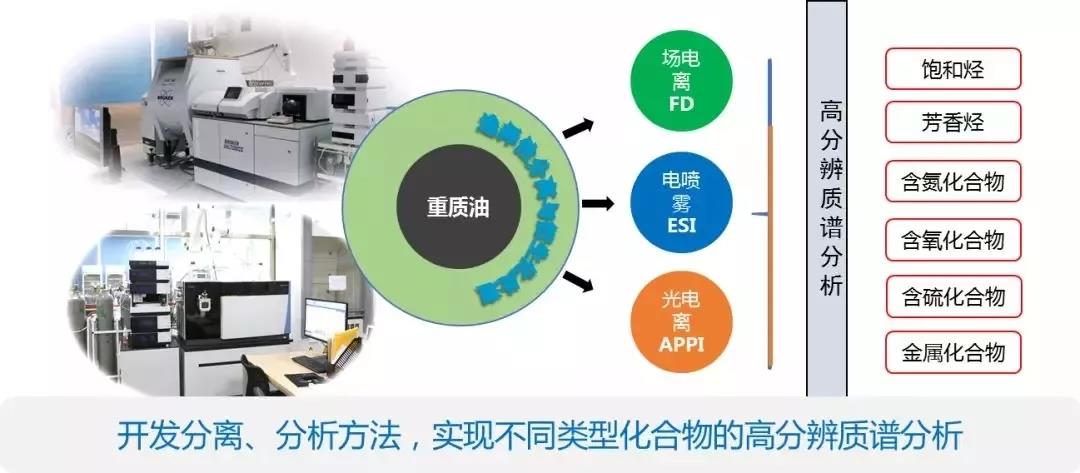

——重质油化学。该相关分析方法成功应用于环境样品的分子组成分析,在环境化学、海洋地球化学及微生物地球化学等领域得到广泛推广应用。在过去几年中出版专著2部,在《中国科学》上组织两期专刊,发表论文80余篇,连续主办4届“重质油化学”国际会议,形成了较大的国际影响。

——复合离子液体碳四烷基化新技术。该项目组从2000年开始研究离子液体碳四烷基化,保证了液-液传质效率,满足了快速反应的要求,并集成了原料预处理-催化反应-离子液体再生-分离回收等过程,形成了具有自主知识产权的新技术。该项目获授权国际发明专利30件、中国发明专利18件,2013年建成了世界首套工业生产示范装置,目前已在国内多家炼油企业推广应用。先后获得2014年中国石油和化学工业联合会技术发明特等奖、2015年教育部技术发明一等奖、2017年国家技术发明二等奖,并入选2014年度中国高等学校十大科技进展。

——高汽油收率低碳排放系列催化裂化催化剂工业应用。由中国石油石油化工研究院、兰州石化、中国石油大学(北京)等单位共同完成的高汽油收率低碳排放系列催化裂化催化剂工业应用项目,成功开发出了高汽油收率低碳排放系列催化剂,并在国内外实现大规模工业应用,为我国炼油产品结构调整、炼油工业低碳可持续发展及油品质量升级提供了关键技术支撑和保障,对于灵活应对我国汽柴油需求变化、保证我国成品油市场供需平衡以及降低能源安全风险等具有重要意义。

——满足国家汽车排放标准的清洁汽油生产成套技术开发与应用。本项目开发出清洁汽油生产成套技术,所取得的重大技术创新包括:揭示了FCC汽油中含硫化合物和烯烃的分布规律及催化转化行为;创制了轻汽油小分子硫醇重质化的预加氢催化剂、重汽油大分子硫化物脱除催化剂和接力脱硫催化剂;揭示了FCC汽油中烯烃定向转化为高辛烷值组分的新途径;发明了ZSM-5分子筛孔道和酸性精细调控技术,创制了将重汽油中大分子烯烃定向转化催化剂;有机耦合分段加氢脱硫和烯烃定向转化技术,FCC汽油清洁化的成套技术。该技术获授权发明专利33件、形成技术秘密18件,已建成投运装置18套(总加工能力达1270万吨/年),截至2014年12月底,新增销售额372987万元,新增利润169620万元,新增税收84255万元。

——重油催化裂化后反应系统关键装备技术。该实验室在中国石油天然气集团公司等单位的大力支持下,从1993年开始摸索出了一套实现催化裂化快分系统“三快”和“两高”要求的有效途径,开发出4种不同构型的新型提升管末端快分系统,可满足我国目前存在的所有类型的催化裂化装置,并在48套工业装置中成功应用,创造了巨大的经济效益和显著的社会效益,提升了我国催化裂化装置关键装备的技术水平;不仅适用于新装置设计,还很容易在老装置上实施技术改造,以最大限度提高装置轻油收率,延长装置运行周期;总体已达到国际先进水平,一些关键技术已达到国际领先水平。另外,实施本技术通常所需投资仅为国外同类技术的1/20~1/10,具有明显的技术和市场价格竞争力。该成果获2010年度国家科技进步二等奖。

——提高轻质油品收率的两段提升管催化裂化新技术。实验室基于计算流体力学理论分析和工业提升管在线采样分析研究,建立了“有效抑制干气和焦炭生成的强化催化裂化”理论,并基于该理论发明了TSRFCC新技术,该技术用“两段提升管反应器”取代传统的单一提升管反应器,通过与再生器优化耦合,构成具有两路催化剂循环的新型反应再生结构。已有12套工业装置应用该技术,累计加工能力达900万吨/年。与现有技术相比,轻质油品收率提高1.5—2.0个百分点;干气产率降低1.5—2.0个百分点;柴油密度减小,十六烷值提高3—8个单位。成果获得2010年度国家科技进步二等奖(第一完成单位)。

——高含水油田优势通道定量描述与调控技术及工业化应用。在优势通道定量描述的基础上,分别针对常规水驱油田和聚驱后转水驱油田,提出调控理念和方法及配套的调控材料,形成四项调控技术:(1)优势通道的定性识别、定量描述与预测方法,提高调控措施的效率10~30%。(2)区块整体堵调决策技术,实现了常规水驱油田提高采收率最大可达5%。(3)聚驱后利用地层残留聚合物调控优势通道技术,该技术已成功应用于三大石油公司的18个主要油田,占全国油田总数的90%以上,累计措施近2500井次,增产原油增产油量120万余吨,总产值69.6亿元。获2010年度国家科技进步二等奖(第一完成单位)。

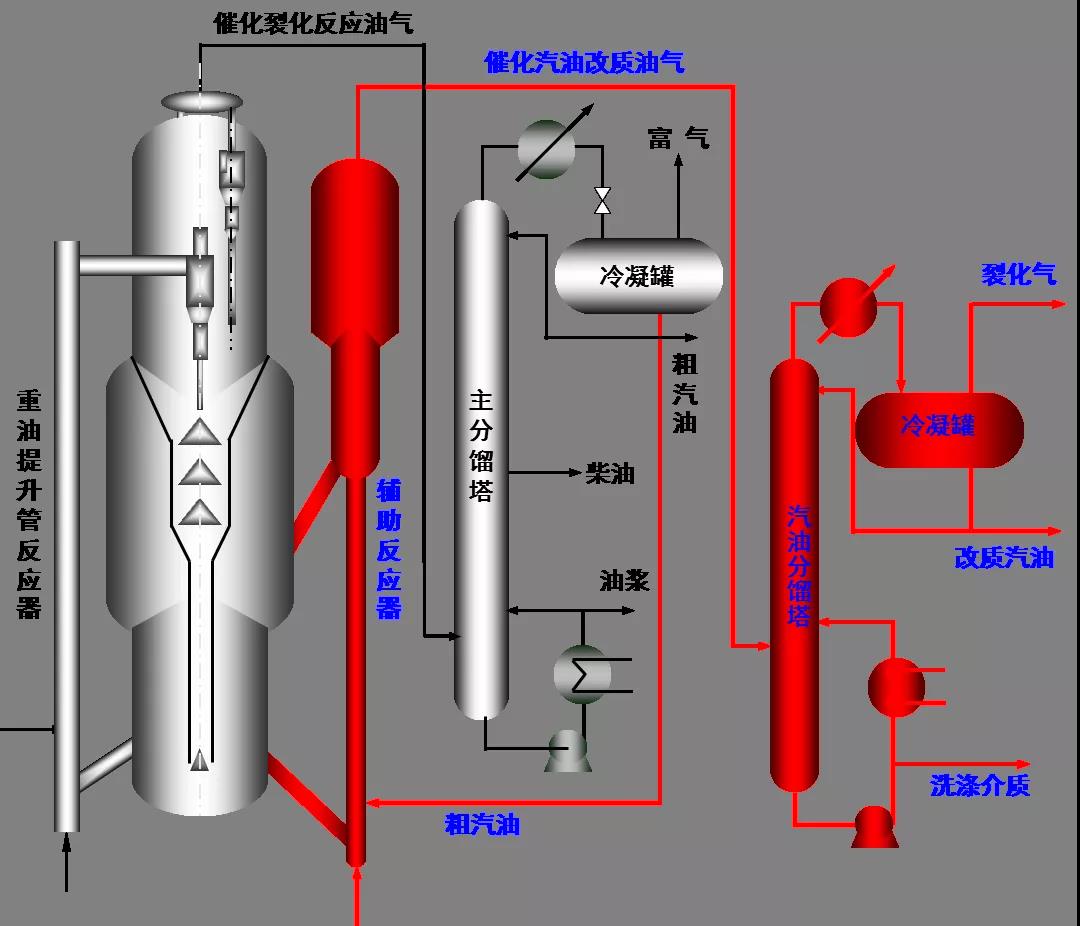

——催化裂化汽油辅助反应器改质降烯烃技术的开发和应用。该技术在现有常规工业催化裂化装置上,增设一个由输送床和湍动床相耦合的辅助反应器单独对催化裂化汽油进行改质,促进了氢转移、异构化、环化、芳构化等反应,抑制了裂化和缩合反应,有效解决了以往技术存在的降烯烃带来辛烷值损失的难题,创新性强,已获10项国家发明专利授权,拥有自主知识产权。在中国石油抚顺石化公司150万吨/年等5套重油催化裂化装置上成功工业化。工业应用结果表明,该技术工艺简单,易于实现,在汽油烯烃含量由50v%左右降至18v%以下,辛烷值略有增加,改质过程的干气加焦炭损失小于装置总进料的1.0wt%,解决了汽油烯烃含量超标严重的问题,取得了良好的社会效益和经济效益,从而为我国炼油工业及时为市场提供国III汽油奠定了技术基础,为环境保护事业作出了应有的贡献,获2006年度国家科技进步二等奖。

——提高轻油收率的深度延迟焦化技术。降低石油焦产率、提高轻质油品收率是延迟焦化技术进步的关键,符合国家重大战略需求。本项目基于重质油热反应化学和辐射传热理论,开发了结焦速率低、停留时间长、处理量大、轻油收率高的深度延迟焦化技术。该技术研发始于20世纪80年代的基础研究,90年代基于基础研究剖析了国外先进技术并在解决生产实际问题过程中,形成优于国外同类技术的深度延迟焦化技术:单程处理量比国外最先进技术提高50%,注汽量降低50%,清焦周期延长1倍;工业标定数据表明,石油焦产率平均降幅达10%。全部采用该技术每年可为企业减少300万吨以上石油焦,相当于增加一个小型油田的产量。该技术获授权专利27项,成功应用于50多套工业装置,总加工量超过5500万吨/年,接近全国延迟焦化总规模的50%,每年减少石油焦130万吨以上,其中7家应用企业近三年新增利润20多亿元;该技术与壳牌、巴西、加拿大等国外石油公司开展了实质性合作;获得了中国主要炼油企业的高度肯定,2010年中国石化总公司发专文推广;入选体现中国21世纪炼油技术水平、具有国际竞争力和独立知识产权的16项外推专有技术之一。

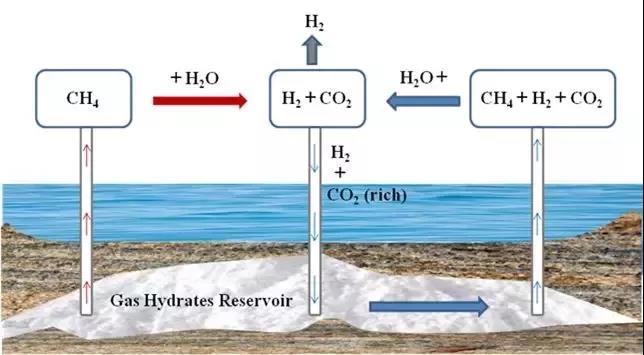

——天然气水合物成藏机理及开采原理模拟实验技术与装置。研发了多尺度、多维度天然气水合物成藏机理及开采原理模拟实验装置,研发了天然气运移、水合物形成与聚集全过程的原位动态模拟实验技术,开发了新型CO2/H2O乳液置换,以及利用CO2和H2的混合气体开采天然气水合物新方法,为突破天然气水合物开采速率慢、效率低的瓶颈问题提供了新途径。获得了大量的实验数据,形成了系统规律性认识,获得11项中国发明专利和1项实用新型专利授权。相关成果为中海油研究总院、中石油勘探开发研究院、伊朗石油工业研究院、中石化华北分公司等天然气水合物勘探开发的相关研究和方案设计提供了关键数据和技术支撑。专家鉴定意见认为总体技术达到国际先进水平,其中大尺度实验装置及水合物开采模拟技术达到国际领先水平。获2016年度中国石油和化工自动化应用协会技术发明一等奖。

展望未来,实验室机遇与挑战并存,任重而道远!实验室将进一步聚焦学科前沿和石油石化行业重大技术需求,加强多学科交叉与融合,继续开展基础研究和应用基础研究,针对重质油化学、劣质重油轻质化、清洁油品生产、重质油高值化利用等难题,通过创新利用重质油化学平台、创新传统技术与开发非常规技术融合、大力推广清洁油品生产技术,以及发展装备新材料和功能新材料等,力争取得创新性成果,为促进行业进步和社会发展作出贡献。