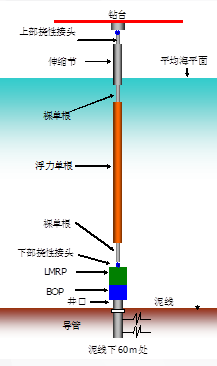

海洋钻井与陆地钻井最大区别在于复杂海底环境和恶劣海况,海洋钻井隔水导管就是隔离海水而将海底与平台井口连接到一起的“咽喉要道”,它不仅是钻井流体的循环通道,且支撑重达数百吨井口载荷,其入泥稳定性直接关系到海洋钻井成败。我国在该领域研究处于空白,过去一直照搬国外海上经验或美国石油协会(API)推荐做法,但由于不掌握核心技术,事故时有发生,如蓬莱19-3与锦州9-3等油田打桩拒锤致隔水导管端部变形致后续作业无法进行、西江24-3油田隔水导管下沉造成井口报废、南海某深水井(水深1400m)井口下沉致防喷器无法安装等,均造成严重安全事故和巨大经济损失。要解决此项工程难题,必须突破四大难关:一是桩土相互作用机理实验模拟技术;二是入泥深度预测设计技术;三是现场施工控制技术;四是适应特殊环境的隔水导管产品。历经10余年持续攻关,本项技术发明从机理实验模拟、入泥设计、施工控制、产品研发等四个方面系统解决了从浅水到深水钻井隔水导管入泥稳定性技术难题,该成果已在我国海域及海外58个油气田、2300多口井上成功应用,事故率为零,取得经济效益51.41亿元。攻克了浅水隔水导管关键技术瓶颈,打破了国外深水技术垄断,在国际上处于领先地位,为我国开发海洋油气资源(尤其是南海深水领域),维护海洋权益,提供了坚实技术支撑。同时,该成果使中国成为世界上系统研究和掌握此项技术的领跑者,极大促进了我国该领域的技术发展,有力提升了海洋钻井核心竞争力。

钻井隔水导管入泥深度、自升式钻井平台插桩是海洋石油钻探首先要解决的关键技术难题,主要体现在管体结构物与海底土之间的相互作用关系上。我国海洋工业起步晚,在该领域研究处于空白,国外在核心技术方面保密。过去我们一直照搬国外海上经验做法,但我国海洋环境与国外有较大差别,常引起设计与施工存在较大误差,浪费严重,同时也导致了多起复杂事故,不但造成巨大经济损失,还带来了钻井作业安全风险。

本项目通过研究,形成了一套具有国际领先水平的海洋浅层钻井安全作业工程关键技术。首次提出了钻井隔水导管及自升式钻井平台桩腿与海底土相互作用理论。建立了具有我国海域特点的隔水导管入泥深度确定方法,预测深度符合率平均由经验模型的70% 提高到90% 以上。自主研发了隔水导管扶正、特殊管鞋、上部防斜装置和抗冰组合结构,形成了一套高效的隔水导管现场施工控制技术,使贯入度和锤击数预测符合率由65%提高到95%以上。形成自升式钻井平台插桩深度预测及作业控制技术并研制了插桩及拔桩自动控制装置、平台桩土相互作用模拟试验装置和可伸缩桩靴结构,插桩计算精度优于API方法,相对误差小于10%。

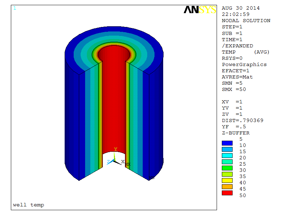

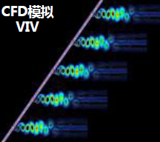

基于深水浅层土质实时承载力分析模型和喷射导管载荷分布情况,建立了的导管喷射入泥深度预测模型,预测精度达95%以上;基于深水钻井导管喷射钻进机理研究,建立了包括钻压、排量和合理钻头伸出量计算模型,形成了高效的深水喷射导管钻井施工参数优化及控制技术;基于深水钻井平台-隔水管系统-水下井口力学分析和导管-土体相互作用机理,建立了深水钻完井导管强度校核和水下井口稳定性计算模型,保证了海上作业安全;通过十年的系统研究,形成了一套深水钻井表层导管施工关键技术,为深水钻井表层导管施工提供了技术支持。

该研究首次探索发现了钻井隔水导管及自升式钻井平台桩腿与海底土相互作用规律,实现了多因素条件下桩土间载荷与位移的准确描述和定量分析;首次采用双准则判别式,发明了海上钻井隔水导管入泥深度确定和控制技术,在应用的2100多口井中施工顺利无事故,节约直接费用43.85亿元;首次探索并建立了考虑桩间相互作用、动载、回填土等因素的自升式钻井平台插桩深度确定和控制方法。自应用该综合技术以来,自升式钻井平台插桩、升船作业未出现重大事故和险情;该技术成果填补了我国在海洋浅层钻井安全作业工程技术领域的空白,打破了国外的技术垄断和制约,促进了我国在该领域的研究和工程技术的进步,总体达到了国际先进水平。

2008年10月26日投入使用,迅速成功应用到20多个油田,为大型老油田的二次开发及边际油田开发所要求的功能扩充和改变提供了“创造性的解决方案” ,为中海油2010年突破5000万吨做出了巨大贡献,获2012年国家科技进步二等奖。我们完成可行性研究、关键技术研究和基本设计。

海上风力发电基础研制,由中海油研究总院与中国石油大学(北京)共同完成了我国首个将废弃单点改造为海上风力发电基础的研制工作,并与2007年投产使用,单机年发电量可达440万千瓦时,将减少油田柴油消耗量1100吨/年,折合经济效益约600万元/年,同时每年将减少二氧化碳3500吨,二氧化硫11吨,有效地节约了平台生产所消耗的油气资源,实现了节能减排。中海油2007年11月30日召开新闻发布会,宣布从单一的能源公司走向多元化能源发展,“世界上首座专为海上油气田供电的风电站,标志着我国发展海上风电有了实质性突破”。其中总体方案、关键技术研究和基本设计由中国石油大学(北京)海洋工程研究院完成。

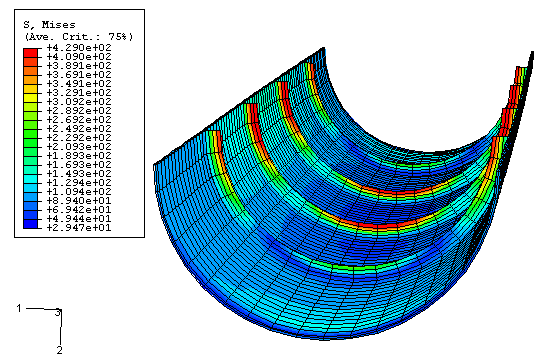

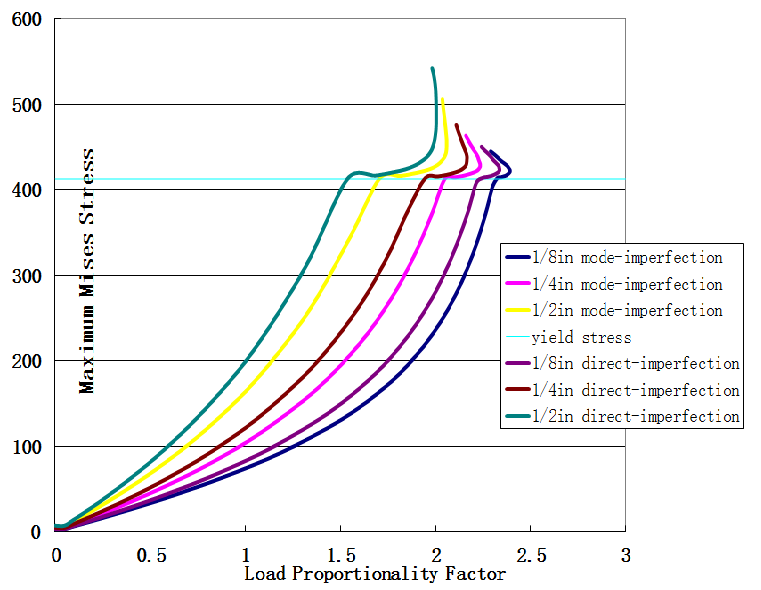

针对深水导管架进行了PY30-1屈曲分析、事故研究、修复方案、抗屈曲设计技术的研究,针对导管架筒形构件的弹塑性压溃问题,充分考虑了制造、运输、安装等造成的各类缺陷的影响,解决了200米水深导管架抗屈曲设计难题。

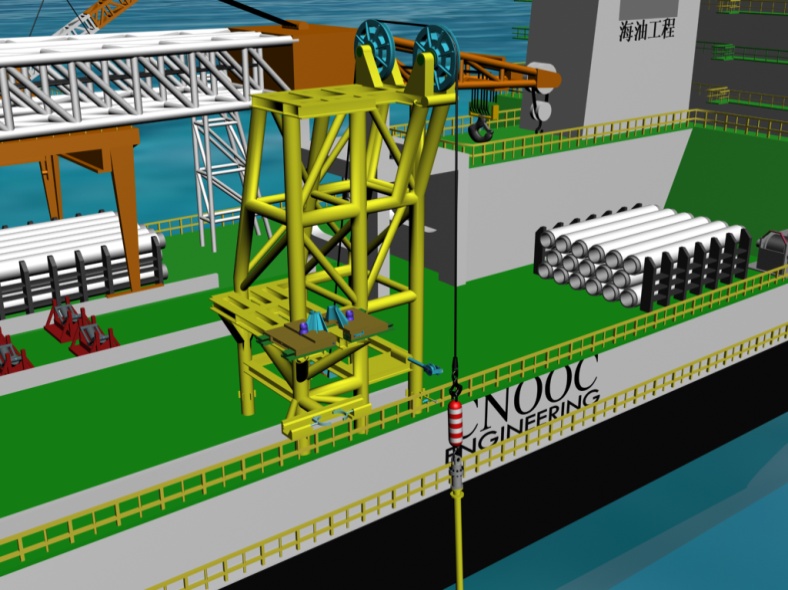

具有自主知识产权的深水海底管道工程设计、深水铺管船作业线设计、海底管道铺设专用设备设计和制造技术以及深水海底管道铺设施工技术,填补了国内深水海底管道铺设技术的空白。

该项成得到了中国石油总公司和法国船级社(BV)的高度认可,并于2007年4~2008年6月成功应用于西江和文昌两个单点工程上,比租用FASTFRAME直接就节省了费用2.6亿元人民币。全机械机构设计、高抗滑移能力、高效安装和运移能力,各项性能指标全部高于国外同类产品。