中国石油报:“智”引:走进重点实验室(28)重质油加工重点实验室

发布时间:2021-02-08 | 来源:中国石油报 | 浏览量:

重质油加工重点实验室

成立重质油加工重点实验室主要是为了提升中国石油重质油加工技术领域的创新能力和技术服务水平,满足炼油工业技术发展的需求。

重质油加工重点实验室以“核心技术依靠自主研发,基础性和前瞻性研究对外合作”为指导思想,以满足重油加工技术发展需求为目标,围绕重油高效转化、清洁燃料生产以及炼油化工一体化技术开展研究,取得了一系列达到国际先进水平的催化新材料、催化剂新产品和催化裂化工艺等重要成果,全面提升了我国催化裂化催化剂的研发能力和技术水平,为中国炼油技术进步和企业发展做出了贡献。

实验室现拥有国内领先或国际先进的催化剂制备、分析表征与性能评价实验装备200余台/套,具备承接国家和集团公司重大科研项目的能力。实验室建成以来,先后完成了国家973计划、国家科技支撑计划、中国石油重大科技专项等重要研发项目100余项;申报国内外发明专利300余件,发表论文200余篇;以第一完成单位获国家科技进步二等奖3项、中国专利优秀奖4项;先后有多人荣获何梁何利基金技术创新奖、中央企业劳动模范、侯德榜化工科学技术奖“成就奖”和“青年奖”等荣誉,团队也先后获得中国石油和化学工业联合会首届科技创新团队奖、中国石油科技创新奋斗团队奖等称号。

全力打造重质油高效加工技术名片

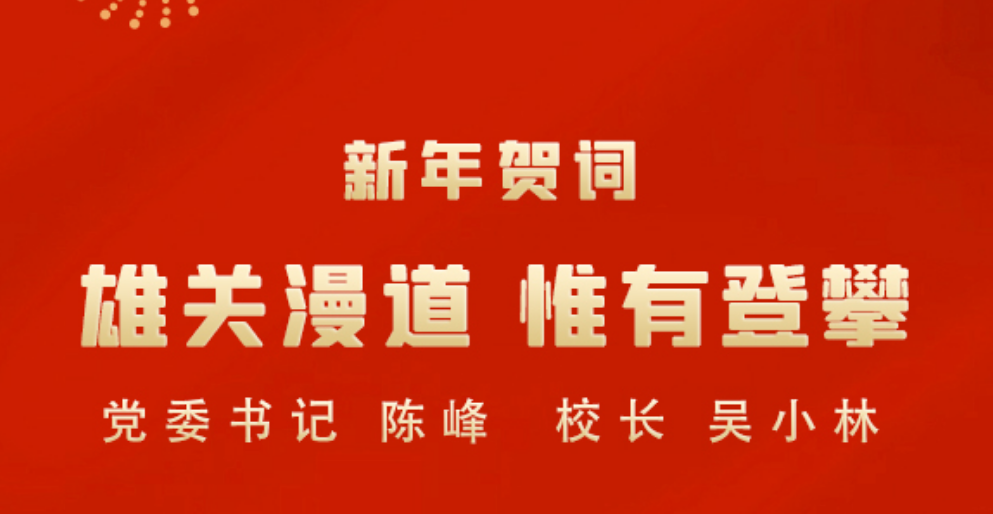

我国炼厂以加工重质原油为主。催化裂化是炼油过程中重油轻质化,提高炼厂效益,衔接炼油与化工最重要的加工过程。多年来,炼油工业形成了以重油催化裂化为主的二次加工路线,催化裂化成为我国炼油工业的核心装置。而催化裂化催化剂是整个催化裂化技术的核心,其性能优劣关系到我国汽油质量升级步伐的快慢和重油加工水平的高低,具有不可替代的作用。

近年来,集团公司持续加大了对重质油加工重点实验室的投入力度,在实验室建设方面取得了令人瞩目的成绩,拥有国内第一套具有国内领先水平的DCR反应评价装置和配套CPS老化装置,可以精确模拟工业提升管装置平衡催化剂性质和反应状态的MCD装置,8套国际通用的ACE催化剂评价装置,可快速指导重油催化剂的研发与提供对外技术服务。

先进的分析评价技术是研发的眼睛。针对不同样品分析评价测试的个性化差异需求,实验室对重大仪器设备新功能进行了开发,形成了系列分析评价方法标准,有力推动了重质油加工技术研发。实验室注重与国际和国内科研机构的合作和交流,与国内外科研机构建立了长期稳定的合作关系,现已形成了以产业化应用为目标导向的“产、学、研、用”紧密结合的特色研发团队,实验室建设和发展也逐步驶入了快车道,为中国石油在催化裂化催化剂领域的发展提供了有力支撑和条件保障。

重质油加工重点实验室通过艰苦攻关,重点围绕不同时期催化裂化催化剂技术进步的需要,以满足国家重大需求为己任,在汽油质量升级、重劣质原油加工、油品结构调整、降低碳排放等方面取得了突出成绩,以第一完成单位获得催化裂化催化剂领域3项国家科技进步奖。

近年来,实验室取得了多项具有国际领先水平的重大技术突破,创建了分子筛内外表面酸性差异化的新技术,开发出高选择性异构化和芳构化催化材料,解决了降低汽油烯烃、提高汽油辛烷值的矛盾,以低成本方式助力炼厂实现汽油质量升级。设计了载体表面直接生长分子筛、孔结构发达的原位晶化新结构催化剂,结合独特的氧化物涂层捕获重金属技术,大幅提高了重油转化能力,综合性能优于国际同类产品,显著提升了集团公司催化裂化的重油加工水平。创立了催化剂孔结构调控氢转移反应的新技术,发现了分子筛介孔化程度能显著控制氢转移反应的新规律,开发的系列产品显著降低了催化裂化碳排放,提高了汽油收率。这些关键技术的成功应用,为集团公司提质增效目标的实现发挥了重要作用。实验室开发的6个系列57个牌号的“昆仑”牌催化剂产品,在国内外100余套装置实现成功应用。尤其是实验室自主开发的催化剂产品规模化进入了美国、新加坡等高端炼化市场,实现了自主催化剂由“中国制造”向“中国创造”的跨越,显著提升了中国催化剂的国际竞争力。

重质油加工重点实验室在学术界及行业内的影响力不断加大,已初步形成了国内知名、特色鲜明、集催化裂化催化剂科研开发、工艺研究、技术服务于一体的专业化重点实验室。实验室建成以来,先后取得一系列国内领先、国际先进、部分国际领先的科技成果,申请国内外发明专利300余件,形成了以催化新材料、制备新技术、反应新工艺为核心的专利群;先后获国家科技进步二等奖3项、中国专利优秀奖4项、省部级成果奖65项;出版著作4部,在国内外各类期刊发表论文200余篇。

下一步,实验室将以催化裂化技术转型升级为契机,持续加大新材料开发力度,以催化剂为核心,以催化裂化技术升级为重点,开发催化裂解制低碳烯烃、原油直接制化学品等新技术,再造炼厂流程,实现控油增化、提质增效的发展目标。(通讯员 刘宏海 杨一青)

专家点评

创新研发 助力重质油加工转型升级

——徐春明 中国科学院院士 中国石油大学(北京)教授

随着我国原油重劣质化程度日益加剧、环保法规日益严格以及提质增效等迫切需求,炼化企业对重质油加工技术提出了更高要求。中国石油重质油加工重点实验室应运而生,在重质油加工技术,尤其是在催化裂化技术进步方面取得了有目共睹的成绩。

实验室组建10余年来,充分发挥重点实验室对中国石油炼化技术进步的引领作用,聚焦和加强催化裂化技术开发,在重油高效转化、清洁汽油生产、增产低成本低碳烯烃等方面取得了重大进展。实验室通过资源优化整合、人才队伍建设及建立创新体制、激励机制等措施,使实验室催化裂化催化剂技术达到了国际先进水平,目前已成为国内外有重要影响力的高水平科研机构,成为重质油加工转型升级和提质增效的重要研发力量。

实验室虽然已经取得了一些丰硕成果,但放眼未来,随着我国炼油能力严重过剩以及“碳达峰”“碳中和”目标的提出,重质油加工重点实验室要进一步转变观念、调整思路、加强合作,尽快布局绿色低碳、新能源、新材料等领域的研究,在降低碳排放、炼化转型升级以及产品结构调整等方向进行重点攻关。同时,实验室还需要进一步加强基础性理论创新研究和相关标准的制定,提高国际话语权;进一步加强青年人才的培养和团队建设,加快形成一批具有自主知识产权的有重要影响力的创新技术和产品,提升我国催化裂化技术的国际竞争力,为我国炼化技术高质量可持续发展提供技术支撑。

创新感悟

瞄准前沿技术 把控研发方向

——重质油加工重点实验室催化新材料研发团队

重点实验室组建以来,取得了一批高水平的科研成果,研发团队对科技创新工作有了更深的感悟。

一是研究目标要满足国家和集团公司的重大需求。比如当前降低二氧化碳排放、调整油品结构、炼化转型升级等方向就是研究的重点。因此,研究不能脱离这个主战场,既要符合国家降低碳排放高质量发展的要求,也要满足炼厂提质增效的需求,这样的技术才能体现更大价值,也是取得重大成果的重要条件之一。二是要长期瞄准先进前沿技术,把控研发方向,做好技术储备,才能在关键时刻抓住技术核心要点,厚积薄发,快速突破,在集中攻关阶段忙而不乱,有序推进。三是要将合作作为科技创新的重要方式,需要长期稳定的持续投入,注重基础研究和理论研究,使得技术持续进步。四是要有上级部门的大力支持。正是由于集团公司在资金、项目、政策等方面给予了重点支持,才使重点实验室的发展进入快车道,成为集团公司炼化技术创新的领跑者。

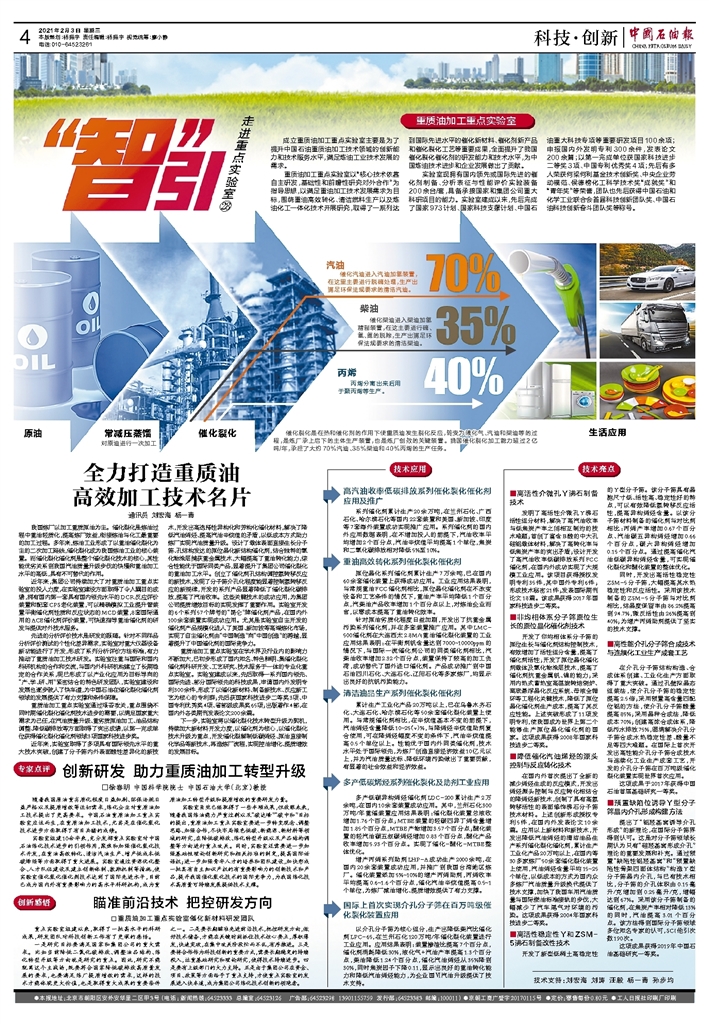

技术应用

高汽油收率低碳排放系列催化裂化催化剂应用及推广:系列催化剂累计生产20余万吨,在兰州石化、广西石化、哈尔滨石化等国内22套装置和美国、新加坡、印度等7套海外装置成功实现推广应用。系列催化剂的国内外应用数据表明,在不增加投入的前提下,汽油收率平均增加2个百分点,汽油辛烷值平均提高1个单位,焦炭和二氧化碳排放相对降低5%至10%。

重油高效转化系列催化裂化催化剂:原位晶化系列催化剂累计生产7万余吨,已在国内60余套催化装置上获得成功应用。工业应用结果表明,与常规重油FCC催化剂相比,原位晶化催化剂在不改变设备和工艺条件的情况下,重油产率平均降低1个百分点,汽柴油产品收率增加1个百分点以上,对炼油企业而言,以零成本提高了重油转化效率。

针对原油劣质化程度日益加剧,开发出了抗重金属污染系列催化剂,并在多套装置推广应用。其中LMC-500催化剂在大连西太2.8M/t重油催化裂化装置的工业应用结果表明:在平衡剂钒含量达到7000~10000ppm的情况下,与国际一流催化剂公司的同类催化剂相比,汽柴油收率增加2.32个百分点,装置保持了较高的加工负荷,成功替代了国外进口催化剂。产品成功推广到中国石油四川石化、大连石化、辽阳石化等多家炼厂,均显示出良好的抗钒污染能力。

清洁油品生产系列催化裂化催化剂:累计生产工业化产品20万吨以上,已在乌鲁木齐石化、大连石化、哈尔滨石化等50余套催化裂化装置上使用。与常规催化剂相比,在辛烷值基本不变的前提下,汽油烯烃含量降低10~25(v)%,与降烯烃辛烷值助剂复合使用,可在降烯烃幅度不变的条件下,汽油辛烷值提高0.5个单位以上。性能优于国内外同类催化剂,技术水平处于国际领先,为炼厂创造直接经济效益10亿元以上,并为汽油质量达标、降低环境污染做出了重要贡献,有显著的社会效益和经济效益。

多产低碳烯烃系列催化裂化及助剂工业应用:多产低碳异构烯烃催化剂LDC-200累计生产2万余吨,在国内10余套装置成功应用。其中,兰州石化300万吨/年重催装置应用结果表明:催化裂化装置总液收增加1.76个百分点;MTBE装置的轻碳四异丁烯含量增加1.85个百分点,MTBE产物增加3.57个百分点;醚化装置的轻汽油碳五叔碳烯烃增加0.83个百分点,醚化产品收率增加5.93个百分点。实现了催化-醚化-MTBE整体优化。

增产丙烯系列助剂LHP-A成功生产2000余吨,在国内20余套装置成功应用,并推广到我国台湾地区炼厂。催化装置添加5%~10%的增产丙烯助剂,丙烯收率平均提高0.6~1.6个百分点,催化汽油辛烷值提高0.5~1个单位,为炼厂减油增化、提质增效提供了有力支撑。

国际上首次实现介孔分子筛在百万吨级催化裂化装置应用:以介孔分子筛为核心组分,生产出降低柴汽比催化剂LPC-65,在兰州石化120万吨/年催化裂化装置进行工业应用。应用结果表明:装置掺渣比提高7个百分点,催化剂消耗降低30%,液化气+汽油产率提高1.3个百分点,柴油降低1.24个百分点,催化汽油烯烃从35%降到30%,同时焦炭因子下降0.11,显示出良好的重油转化能力和降低汽油烯烃能力,为企业国Ⅵ汽油升级提供了技术支持。

技术亮点

高活性介微孔Y沸石制备技术:发明了高活性介微孔Y沸石活性组分材料,解决了高汽油收率与低焦炭产率之间相互制约的技术难题;首创了富含B酸的中大孔硅铝载体材料,解决了高转化率与低焦炭产率的突出矛盾;设计开发了高汽油收率低碳排放系列FCC催化剂,在国内外成功实现了大规模工业应用。该项目获得授权发明专利35件,其中国外专利6件;形成技术秘密21件;发表国际期刊论文18篇。该成果获得2017年国家科技进步二等奖。

非均相体系分子筛原位生长的原位晶化催化剂技术:开发了非均相体系分子筛的原位生长与催化剂结构控制技术,有效增加了活性组分含量,提高了催化剂活性;开发了原位晶化催化剂载体及氧化物涂层技术,提高了催化剂抗重金属钒、镍的能力;采用内热式蓄热室高温旋转焙烧炉、离底悬浮晶化反应系统、母液全循环等工程化关键技术,降低了原位晶化催化剂生产成本,提高了其反应性能。上述突破形成了11项发明专利,使我国成为世界上第二个能够生产原位晶化催化剂的国家。这项成果获得2008年国家科技进步二等奖。

降低催化汽油烯烃的源头控制与反应转化技术:在国内外首次提出了全新的减少烯烃生成的反应模式,开发出烯烃源头控制与反应转化相结合的降烯烃新技术,创制了具有高氢转移活性的表面修饰沸石分子筛技术材料。上述创新形成授权专利5件,在国内外发表论文10余篇。应用以上新材料和新技术,开发出降低汽油烯烃的清洁油品生产系列催化裂化催化剂,累计生产工业化产品20万吨以上,在国内等30多家炼厂50余套催化裂化装置上使用,汽油烯烃含量平均15~25个单位,以低成本的方式为国内众多炼厂汽油质量升级换代提供了技术支撑,加快了我国车用汽油质量与国际燃油标准接轨的步伐,大幅减少了汽车尾气对环境的污染。这项成果获得2004年国家科技进步二等奖。

高活性稳定性Y和ZSM-5沸石制备改性技术:开发了新型低稀土高稳定性的Y型分子筛。该分子筛具有晶胞尺寸低、活性高、稳定性好的特点,可以有效降低氢转移反应活性,提高异构烯烃含量。以该分子筛材料制备的催化剂与对比剂相比:丙烯产率增加0.67个百分点、汽油碳五异构烯烃增加0.66个百分点,碳六异构烯烃增加0.15个百分点。通过提高催化汽油低碳异构烯烃含量,可实现催化裂化和醚化装置的整体优化。

同时,开发出高活性稳定性ZSM-5分子筛,大幅提高其水热稳定性和反应活性。采用该技术制备的ZSM-5分子筛与对比剂相比,结晶度保留率由86.2%提高到94.7%,微反活性由26%提高到40%;为增产丙烯助剂提供了坚实的技术支撑。

高性能介孔分子筛合成技术与连续化工业生产成套工艺:在介孔分子筛结构构造、合成体系创建、工业化生产方面取得了重大突破。通过孔壁拟晶态组装法,使介孔分子筛的稳定性提高2.5倍;采用预置高含量四配位铝的方法,使介孔分子筛酸量提高85%;采用晶种合成法,降低成本70%;创建高浓合成体系,降低污水排放75%,圆满解决介孔分子筛合成水热稳定性差、酸量不足等四大难题。在国际上首次开发出高性能介孔分子筛合成技术与连续化工业生产成套工艺,开发的介孔分子筛在百万吨级催化裂化装置实现世界首次应用。

这项成果于2017年获得中国石油首届基础研究一等奖。

预置缺陷位诱导Y型分子筛晶内介孔形成构建方法:提出了“铝羟基窝诱导介孔形成”的新理论,在国际分子筛界得到认可。这是对分子筛领域长期认为只有“硅羟基窝形成介孔”理论的重要发展和补充。通过预置“缺陷性铝羟基窝”和“预置缺陷性骨架四面体结构”构造Y型分子筛晶内介孔,与已有技术相比,分子筛的介孔体积由0.15毫升/克增加到0.25毫升/克,增幅达到67%。采用该分子筛制备的催化剂,在焦炭产率相对降低13%的同时,汽油提高3.01个百分点。该方法得到国际分子筛领域多位知名专家的认可,SCI他引次数190次。

这项成果获得2019年中国石油基础研究一等奖。

详情见链接:

中国石油报:http://app.zgsyb.com.cn/paper/layout/202102/03/l04.html

中国石油新闻中心:http://news.cnpc.com.cn/system/2021/02/03/030024029.shtml

(编辑 刘晓玉)